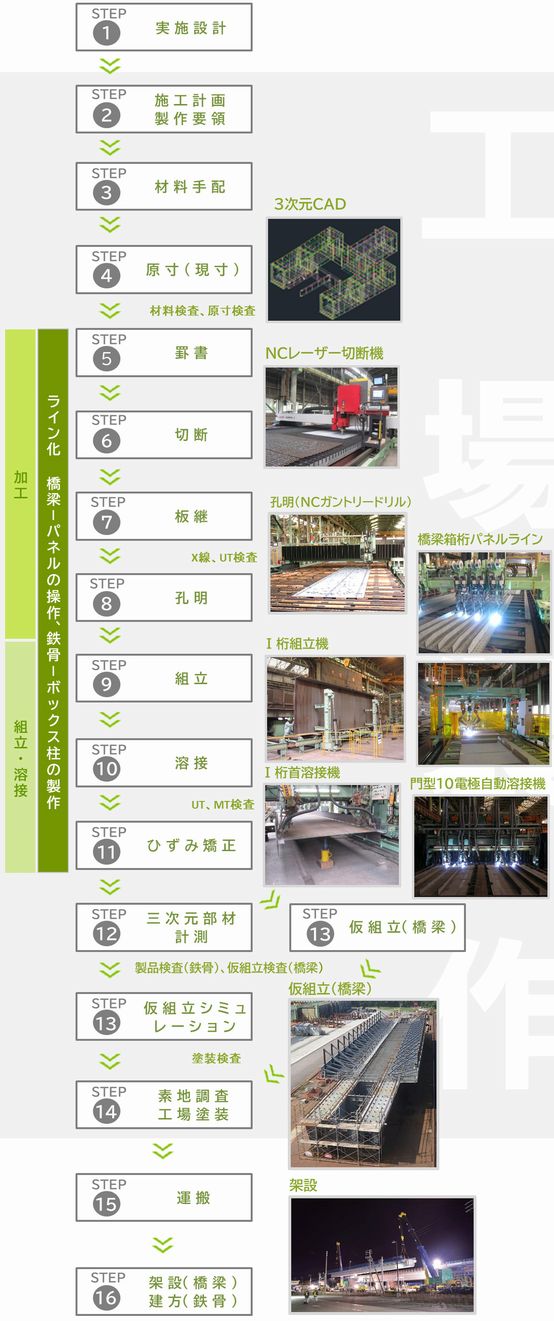

製作フロー

総合力を生かした生産管理と品質保証

瀧上工業は、創業以来つねに品質保証を念頭においた生産システムの確立を目指してきました。TQC(トータル・クオリティー・コントロール)の基本精神は、各工程を独立した「個」と見るのではなく、一つの大きな流れの中のプロセスとして据えた一貫方式をとることです。こうした一貫方式を採用することが、設計から製造、高品質化、均質化を追求するうえでの最良の手段と考えています。

ISO9001認証も所得し、より高度な世界水準の品質保証を行っています。

業務のフローチャート

1. 実施設計、施工計画、原寸

橋梁設計は、詳細設計と契約設計図の照査作業とに分れ、鉄骨製造の場合は工作図を作成することが設計プロセスにあたります。設計思想を製造・施工段階で確実にするために、施工計画が立てられますが、この施工計画を念頭において詳細設計が進められます。原寸(現寸)とは、設計図(工作図)をもとに、溶接による縮みなどの製作付加情報を考慮して部材寸法を決定し、罫書、加工、組立の各プロセスに必要な加工リスト、型板、工作図、部材表などを作成するプロセスです。

2. 加工、組立、溶接

加工工程には鋼材の切断、開先、板継、孔明、曲げ加工などがあり、原寸(現寸)作業によって作成された加工情報にしたがって行なわれます。従来は、これらの部材を組立溶接した後、本溶接して完成する手順をとっていましたが、NCプラズマ切断機、NCレーザー切断機などを備えた最新パネルラインの導入により合理化が進み、現在はパネルごとに作業を完了してから組立、溶接を行なう方法を採用しています。

3. 仮組立(橋粱)

仮組立は、組立溶接を完了した部材が設計図通りに仕上がっているかを確認するための作業で、・各部材の鋼材面と溶接部の外観、・各部材間の取合い状態、・組立後の仕上がり形状と寸法、という3項目が検査のポイントとなります。仮組立は、工場のヤードで実際に部材を組み立てる「実仮組立」と、三次元計測により部材計測を行った結果を用いてコンピュータ上で数値により組み立て状態を確認する「仮組立シミュレーション」があります。