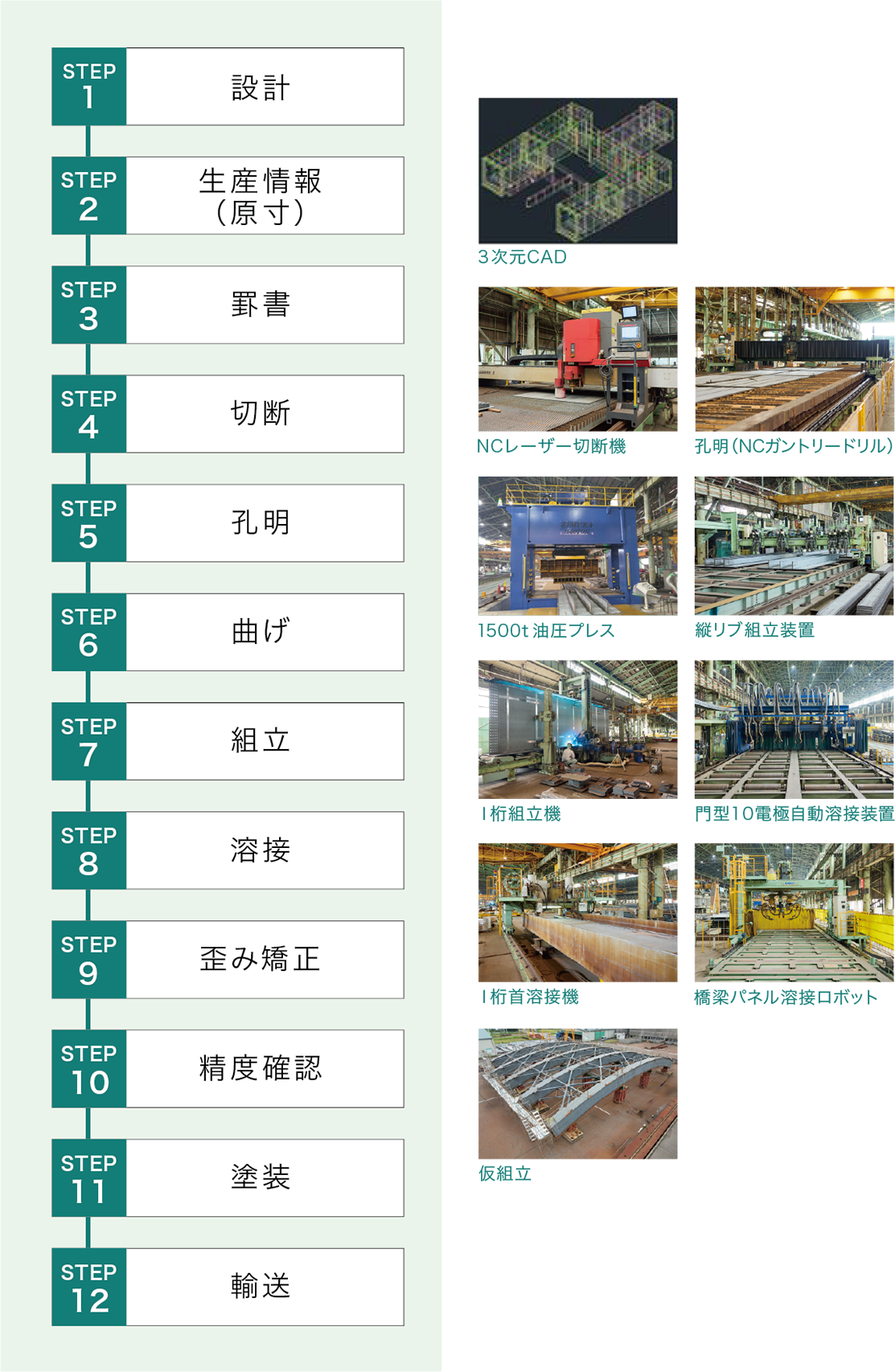

製作フロー

Production Flow

生産体制

瀧上工業は、愛知県名古屋市の南、"蔵のまち"半田市に位置し、市内に2つの大型工場を有しています。主力工場である本社工場では、最新鋭の設備を駆使して、多種多様な大型鋼構造物の生産を行っています。また、岸壁を有する半田第2工場では、大型のフローティングクレーンを2隻接岸することが可能であり、陸上輸送が困難な大型製品を海上から架設現場に搬出することができます。両工場では、本州四国連絡橋(明石海峡大橋、北備讃瀬戸大橋、多々羅大橋)・名港トリトン(名港西大橋、名港中央大橋)など日本有数の大型橋梁や火力・原子力発電所、超高層ビル、スタジアムなど、最新の技術を活用して製作しています。

フローチャート

1.設計、生産情報(原寸)

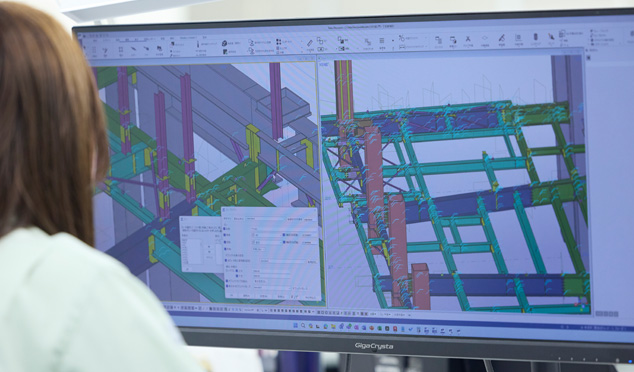

橋梁設計では、設計条件を確認し、構造解析、断面計算、設計図作成を行います。その後、設計図を基に作成した材料表により鋼材を注文します。

生産情報(原寸)は、設計図をもとに溶接による縮みや製作そりなどの付加情報を加味した上で部材寸法を決定し、加工、組立の各プロセスに必要なNCデータ、加工リスト、型板、組立符号図等の作成を行います。

2.加工、組立、溶接

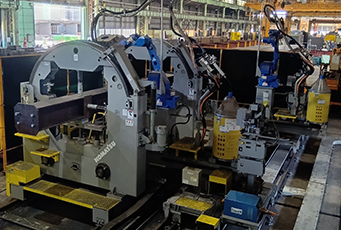

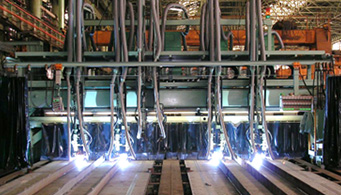

加工工程には鋼材の切断、開先、孔明、曲げ加工などがあり、生産情報(原寸)によって作成された部材情報に従って、NCプラズマ切断機、NCレーザー切断機、NCガントリー形高速ドリル等の専用工作機械により加工されます。組立・溶接工程では、鈑桁製造ライン、箱桁製造ライン、パネル溶接ロボット等により橋梁の組立・溶接が行われるなど、製作の合理化・効率化が進んでいます。

3. 精度確認(仮組立)

仮組立とは、現場架設時に品質や出来形に問題が生じないよう予め工場内のヤードにて、事前に部材を組み立てることを示します。そこで各工程を完了した部材が、設計図通りに仕上がっているかを確認するため、寸法検査、溶接検査、各部材の取合い確認を行います。

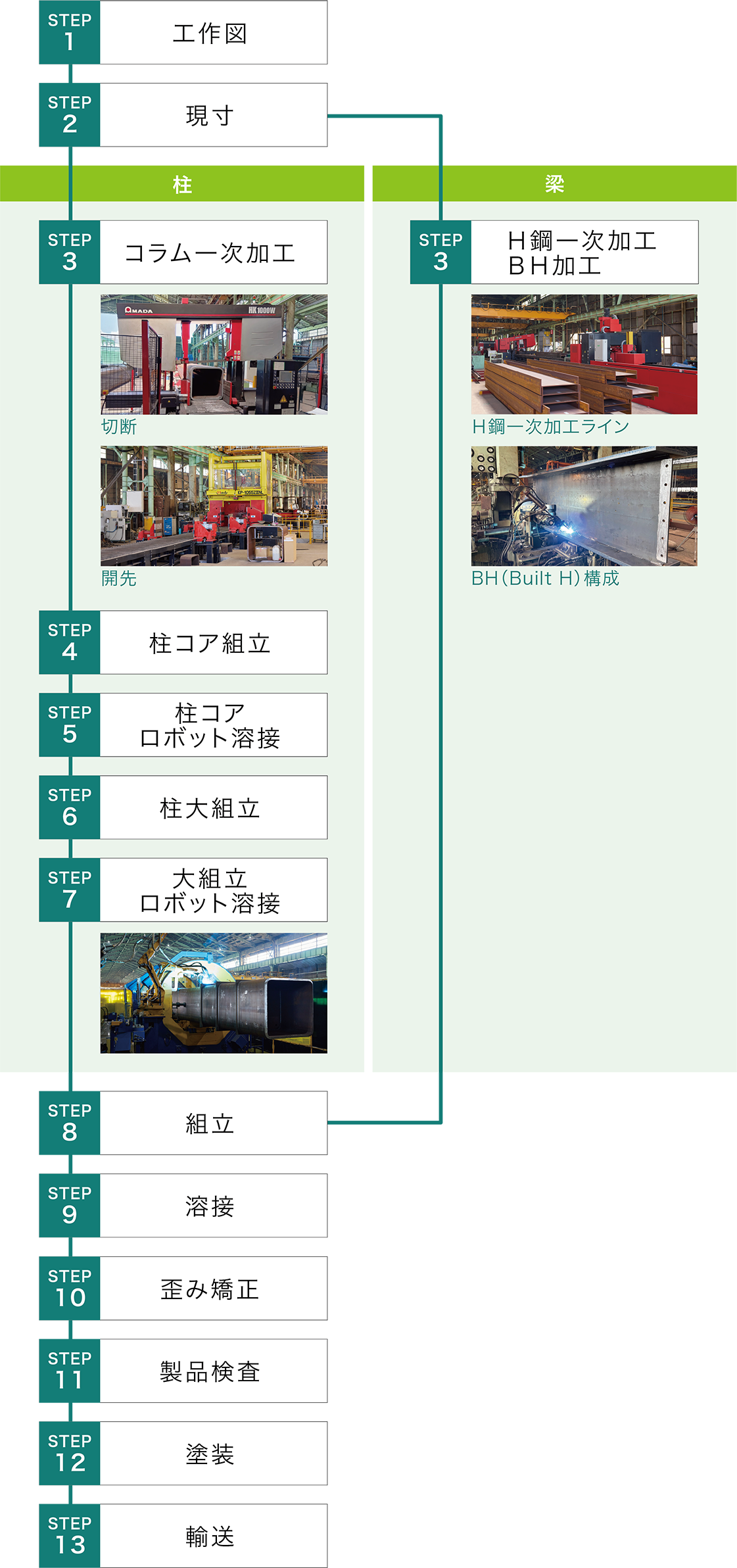

フローチャート

1.設計、現寸

鉄骨の設計は、設計図を元に一般図(製作の基準となる図面)を作成し、更にそこから部材単品毎の図面である工作図を作成します。現寸とは、工作図を元に、開先、溶接による縮みなど付加情報を加味した上で部材寸法を決定し、罫書、加工、組立の各プロセスに必要な加工リスト、型板、組立符号図等の作成を行ないます。

2.加工、組立、溶接

加工工程には鋼材の切断、開先、孔明、曲げ加工などがあり、現寸によって作成された部材情報に従って、⼀次加⼯機(コラム、H鋼ライン)、NCガントリー形高速ドリル等の専用工作機械により加工されます。組立工程では柱仕口組立治具や柱大組立治具、溶接工程では連結コア溶接ロボットや柱大組立溶接ロボットを導入し、製作の合理化・効率化が進んでいます。